持続可能なステージ設営のためのトラスクランプと安全ケーブルの組み合わせのコツ

トラスクランプがフレームワーク全体に荷重をどのように分配するか

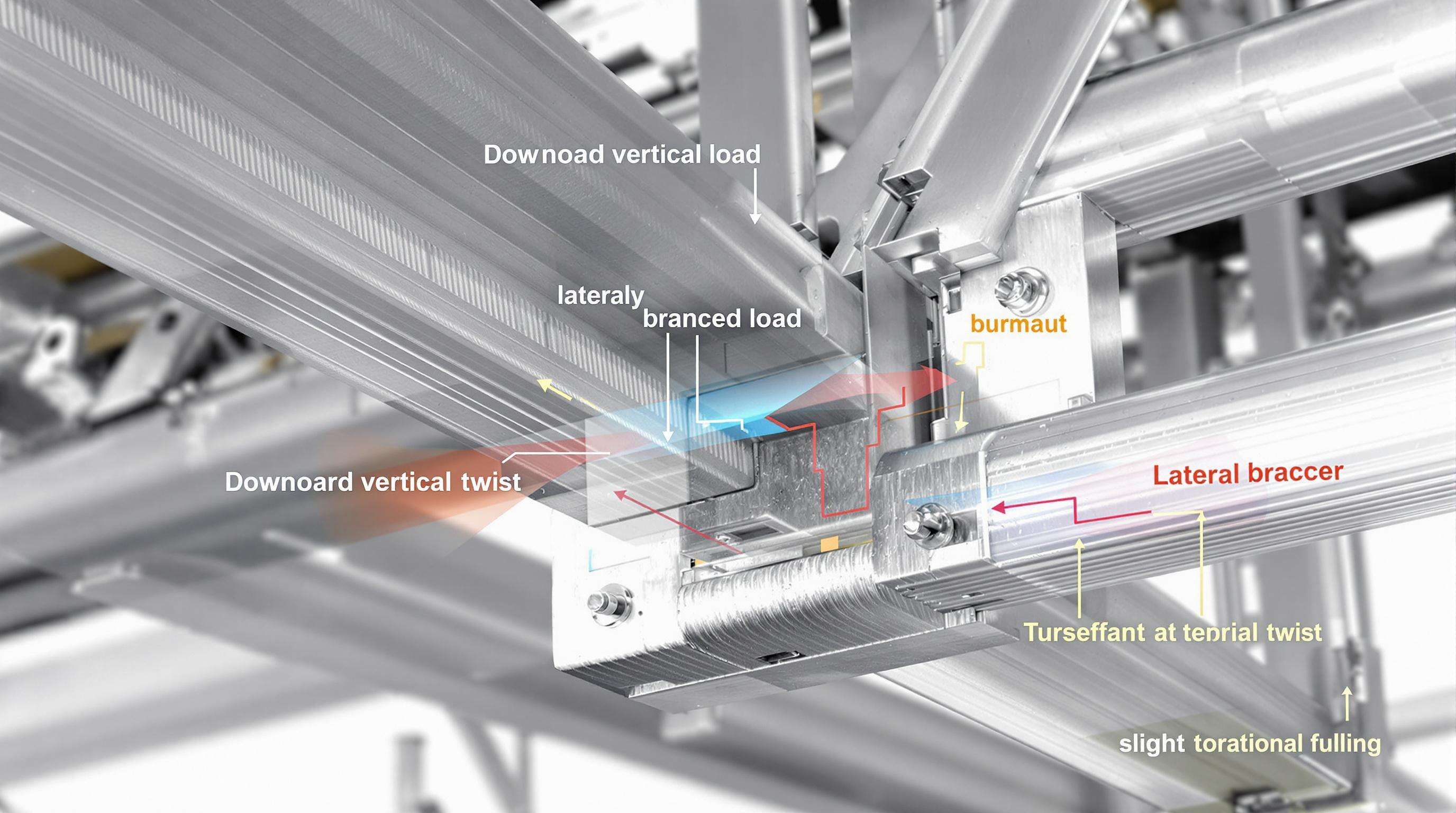

トラスクランプは、3つの主要なメカニズムを通じて機器の重量を伝達する力の増幅装置として機能します。

- 垂直荷重チャネル 下向きの力の60~70%を主トラスビームに伝達します

- 横方向ブラシング 引張・圧縮結合により風/衝撃による衝撃を吸収します

- ねじり抵抗 可動式設置における全荷重の14~22%にあたる回転応力を打ち消します

現代のアルミニウム製クランプは、摩擦係数を0.3~0.5高めるリブ付き内面を使用することで、伝統的な鋼製モデルと比較して40%効率的に荷重を分配します。これにより、最大2.5 kNの動的荷重下でも機器の滑りを防止します。

トラスクランプ設計における素材基準と荷重定格

主要メーカーは、ISO 9001およびANSI E1.47の基準を満たすために6061-T6アルミニウムまたは8.8級鋼材を使用しています:

| 財産 | アルミニウムクランプ | スチールクランプ |

|---|---|---|

| 引張強度 | 310 MPa | 640 MPa |

| 体重容量 | 450 Kg | 800kg |

| 腐食に強い | 素晴らしい | 適度 |

荷重定格の認証には4:1の安全マージンが必要です。200kgの定格を持つクランプは、永久変形が発生する前に800kgまで耐える必要があります。年次再認証により素材の疲労を確認します。研究では、500回の設置・撤去サイクル後には荷重容量が12%減少することが示されています。

トラスシステムおよびリギングコンポーネントとの互換性

効果的なトラスクランプの統合には、以下の3つのアラインメント要素が必要です:

- ピン径の一致 (12mm/16mm/20mm 標準)

- クランプのアゴの深さ トラスの弦材の厚みに応じた(±0.5mmの許容差)

- 表面互換性 (アルミトラス用にはアルマイト仕上げアルミニウムクランプ、鋼用にはメッキ鋼製クランプ)

自動調整機能付きアゴを備えたモジュラーシステムは、異素材のフレームに対応可能であり、固定サイズのクランプと比較して設置ミスを27%削減します。

落下防止用ワイヤーがトラスの破損を防ぐ上で果たす重要な役割

適切な落下防止ワイヤーの使用による機器落下の防止

落下防止ワイヤーは、トラスクランプが予期せぬ負荷に見舞われたり、保持に失敗した場合に備えて、必須の第2の防御ラインとして機能します。イベント安全同盟によると、落下防止ワイヤーの使用を義務付けた会場では、トラス関連の事故が62%減少しています。正しく設置するには、ハンドルや非耐力トラスではなく、構造的なアンカーポイントにワイヤーを固定し、機器が落下した際に支えられるほど十分に張る一方で、頻繁な操作が可能になるほど適度な緩さを保つ必要があります。

引張強度、取付ポイント、および荷重容量

安全ケーブルは、サポートするトラスクランプの引張強度に等しいかそれ以上でなければならず、最低でも5:1の安全率が必要です。主な考慮事項は以下の通りです:

- アタッチメント互換性 :ウインチ用カラビナまたはシャックルを使用すること

- 負荷分布 :ケーブルをトラスの主要ジョイント部分に固定すること

- 環境 要因 :湿度や温度変化によりステンレス鋼製ケーブルの強度が最大15%低下する可能性があること

可動式ヘッドライトおよび動的荷重との併用における安全ケーブルの統合

可動式ヘッドライトはパン・チルト動作によってクランプやケーブルに横方向の力を与えるため、特有の課題が生じます。対応策には以下が含まれます:

- スイベルコネクタ付きの編組鋼製ケーブルを使用すること

- 緩みのあるケーブルは衝撃荷重を増幅させるため避けること

- 50時間の運転ごとにケーブルの断線や折れ曲がりを点検すること

トラスクランプと安全ケーブルのペアリングを最適化して荷重の安全性を確保

トラスクランプと安全ケーブルはステージのライギングにおいて重要な冗長性システムを構成しています。2023年の研究では、クルーが適切にランク付けされたトラスクランプと、照明機器の重量に対して10倍の耐荷重を持つ二次ケーブルを組み合わせた場合、ライギングに関連する事故が62%減少したことがわかりました。

バランスの取れた荷重分配のためのライギングハードウェアの同期化

不一致なコンポーネントは応力集中を引き起こします。最適なペアリングの方法は以下の通りです。

- クランプとケーブルの最小耐荷重を一致させる

- ねじれを排除するために三角アンカーパターンを使用する

- 亜鉛メッキ鋼材または航空機グレードのアルミニウムハードウェアを優先する

トラスシステムへのムービングヘッドライトの取り付けにおけるベストプラクティス

ムービングライトは特別なプロトコルを必要とする動的ストレスを加えます。

| 要素 | 静的荷重プロトコル | 動的荷重プロトコル |

|---|---|---|

| クランプ締め付けトルク | 25 Nm | 35 Nm |

| 検査頻度 | 6ヶ月ごと | 3ヶ月ごと |

| ケーブル冗長性 | 1:1 クランプ:ケーブル | 2:1 クランプ:ケーブル |

ケーススタディ:照明の設営事故から得た教訓

過失が原因となった2022年のコンサート避難事故の事例:

- クランプ組に不適切なグレードのボルトを使用する

- 安全ケーブルの誤った路線

- 調整されていない振動の緩め

副用 安全 ケーブル が ない 帯 固定 器 に 過剰 に 依存 する こと を 避ける

クランプだけでは 材料の疲労や振動の緩やかさ 人間による誤りなどの 重要なリスクに対処できません 安全ケーブルは欠陥を防ぐ重要な要素を 追加しています 現代のハイブリッドケーブルは 急な負荷変化時に 200%の エネルギー吸収を 提供しています

機安全基準と認証要件の遵守

トリスクランプは,OSHAとANSIの厳格なガイドライン,例えば,クランプが名乗負荷の5倍に耐えられるというANSIE1.47の要件を遵守しなければならない. 違反すると事故のリスクが63%増加します

負荷評価と構造安全コードの遵守

重要なプロトコルは以下の通りです

- 具システムの互換性を確認する

- 腐食を防ぐため、混合素材の使用を避ける

- 製造元のスタンプ付き荷重証明書を使用する

検査、認証、および会場コンプライアンスプロトコル

リギングシステムは12ヶ月ごと、または500運転時間経過後に第三者認証が必要です。非適合システムは即時停止され、OSHA違反につき平均$14,500の罰金が科されます。

持続可能なステージリギング:耐久性トラスクランプおよび再利用可能な安全システム

適切な安全ケーブルのメンテナンスにより機器の寿命を延ばす

ケーブルを拭き取るなどの定期的なメンテナンスやスイベルポイントの潤滑によって、耐用年数を40〜60%延ばすことができます。

モジュラートラスと再利用可能なハードウェアによる廃棄物削減

モジュラー式アルミニウムトラスシステムは使い捨てコネクターの75%を排除し、再利用可能な安全ケーブルは年間調達量を30%削減します。

頻繁なリギング交換による環境への影響

この業界では毎年12,000トン以上のラッシング金具廃棄物が発生しており、そのうち62%は防げる早期交換によるものです。10,000回以上の荷重サイクルに耐える耐久性のあるクランプを導入することで、5年以内にセクター全体の炭素排出量を18%削減できます。

よくある質問

トラスクランプシステムの主な構成部品は何ですか?

トラスクランプシステムは主に垂直荷重チャネル、横方向ブレース、および捩れ抵抗要素で構成されています。これらの部品が共同でトラスシステムに作用する力を管理します。

なぜ一部のトラスクランプでは鋼鉄よりもアルミニウムが好まれるのですか?

アルミニウムは鋼鉄と比較して優れた耐腐食性と軽量性を備えており、取り扱いが容易でより効率的な荷重分配が可能であるため、しばしば好まれます。

トラスクランプ使用時の安全プロトコルは?

安全プロトコルには、クランプの正しいアラインメントの確認、材料の疲労の定期的な点検、適切な安全ケーブルの使用、OSHAおよびANSIなどの適合基準への遵守が含まれます。

安全ケーブルはトラスクランプにどのように補完しますか?

安全ケーブルは第2の防御ラインを提供し、トラスクランプが予期せず故障した場合でも機器が安全な状態を維持できるようにし、事故のリスクを最小限に抑えることができます。

おすすめ製品

ホットニュース

-

照明フックとトラスのアプリケーションシナリオ

2023-12-14

-

照明フックとトラスの市場分析

2023-12-14

-

照明フックとトラスの本質

2023-12-14

-

ランプフックとトラス製品の詳細な見解

2023-12-14

-

ライトフックとトラス製品:ニッチだが重要な産業

2023-12-14

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

GA

GA

IS

IS

MK

MK

EU

EU

KA

KA